Strunobeton i kablobeton to dwa innowacyjne rozwiązania, które zyskują na popularności w branży budowlanej. Ale jak się różnią i jakie mają zastosowanie? Zrozumienie tych różnic może pomóc w podjęciu świadomej decyzji przy planowaniu kolejnego projektu budowlanego. Przekonaj się, który z tych materiałów lepiej odpowiada Twoim potrzebom.

Najważniejsze informacje

- Strunobeton i kablobeton to dwa rodzaje betonu zbrojonego, które różnią się przede wszystkim rodzajem zastosowanego zbrojenia oraz technologią produkcji.

- Strunobeton wykorzystuje zbrojenie w postaci sprężonych strun stalowych, które są naprężane przed lub po wylaniu betonu, co zwiększa wytrzymałość i odporność konstrukcji.

- Kablobetony z kolei stosują zbrojenie w formie kabli stalowych, które są układane i naprężane w betonie, co pozwala na tworzenie elementów o dużej nośności i elastyczności.

- Wybór między strunobetonem a kablobetonem zależy od specyfiki projektu, wymagań konstrukcyjnych oraz warunków eksploatacji.

- Oba materiały znajdują szerokie zastosowanie w budownictwie, zwłaszcza przy konstrukcjach mostów, hal przemysłowych i innych obiektów wymagających dużej wytrzymałości.

- Znajomość różnic między tymi technologiami pozwala na optymalny dobór materiałów i metod wykonawczych, co przekłada się na trwałość i bezpieczeństwo konstrukcji.

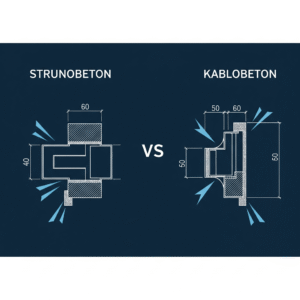

Różnice między strunobetonem a kablobetonem – podstawowe rozróżnienie

Strunobeton i kablobeton to dwa różne typy betonu sprężonego, które różnią się istotnymi aspektami technologicznymi oraz zastosowaniami.

Sposób sprężania

- Strunobeton: Cięgna sprężające są naprężane przed zabetonowaniem mieszanki, co sprzyja lepszemu rozkładowi naprężeń w materiale.

- Kablobeton: Cięgna są naprężane po stwardnieniu betonu, co pozwala na większą elastyczność w projektowaniu konstrukcji.

Kotwienie cięgien

- Strunobeton: Siła sprężająca jest przekazywana dzięki przyczepności betonu do stali.

- Kablobeton: Zastosowane są mechaniczne kotwy na końcach cięgien, co zapewnia wyższą stabilność, szczególnie przy dużych obciążeniach.

Miejsce wykonania

- Strunobeton: Produkowany głównie w zakładach prefabrykacji lub jako monolityczne elementy o regularnych kształtach.

- Kablobeton: Realizowany bezpośrednio na budowie, co otwiera możliwości dla bardziej skomplikowanych konstrukcji.

Zastosowanie

- Strunobeton: Doskonale sprawdza się w prostszych układach konstrukcyjnych, gdzie występuje jednolita siatka słupów.

- Kablobeton: Umożliwia realizację odważnych projektów o dużych rozpiętościach oraz nietypowych kształtach, takich jak mosty czy hale przemysłowe.

Obie technologie charakteryzują się mniejszą ilością rys oraz lepszą szczelnością niż tradycyjny beton zbrojony. Dzięki tym właściwościom, ich trwałość oraz estetyka konstrukcji ulegają znacznemu polepszeniu. Wybór pomiędzy strunobetonem a kablobetonem powinien być dostosowany do specyfiki projektu oraz wymagań dotyczących obciążeń i form budowli.

Co to jest strunobeton i jak działa jego technologia sprężania?

Strunobeton to zaawansowany materiał kompozytowy, który łączy w sobie beton oraz naprężone stalowe struny, takie jak wysokogatunkowe linki czy druty. Proces jego produkcji rozpoczyna się od naprężania strun przed wylaniem mieszanki betonowej. Po związaniu betonu następuje odprężenie strun, co skutkuje przeniesieniem sił ściskających na beton, a to z kolei znacząco zwiększa jego wytrzymałość.

W konstrukcjach wykonanych z strunobetonu siła sprężająca jest efektywnie przekazywana przez tarcie cięgien do otaczającego materiału betonowego. Dzięki tej właściwości, strunobeton jest w stanie skutecznie przenosić różnorodne naprężenia, co czyni go bardziej odpornym na obciążenia w porównaniu do tradycyjnego żelbetu. Warto zauważyć, że strunobeton charakteryzuje się wyższą wytrzymałością mechaniczną, co pozwala na wykorzystanie cieńszych przekrojów elementów konstrukcyjnych, przy jednoczesnym zachowaniu odpowiedniej nośności.

Zastosowanie strunobetonu w budownictwie jest niezwykle szerokie. Oto niektóre z jego kluczowych zastosowań:

- Produkcja prefabrykowanych elementów konstrukcyjnych, takich jak stropy i nadproża,

- Budowa dźwigarów, które charakteryzują się dużą trwałością i nośnością,

- Realizacja konstrukcji o dużych rozpiętościach bez konieczności stosowania dodatkowych podpór.

Dzięki swoim unikalnym właściwościom, strunobeton zyskuje na popularności w nowoczesnych projektach budowlanych, gdzie trwałość i efektywność kosztowa odgrywają kluczową rolę.

Co to jest kablobeton i na czym polega jego metoda sprężania?

Kablobeton to specyficzny typ sprężonej konstrukcji żelbetowej, w której siły sprężające są wprowadzane po częściowym lub całkowitym stwardnieniu betonu. Kluczowym elementem tej technologii jest metoda sprężania, która polega na naciąganiu cięgien sprężających (kabli) po utwardzeniu materiału. Te cięgna umieszcza się w kanałach kablowych lub na zewnątrz elementu, a ich naciąganie odbywa się przy użyciu pras hydraulicznych.

Główne etapy procesu sprężania kablobetonu można podzielić na:

- Naciąganie cięgien sprężających,

- Wypełnianie przestrzeni między cięgnem a betonem materiałem iniekcyjnym, takim jak zaczyn cementowo-wodny,

- Przekazywanie siły poprzez docisk betonu oraz mechaniczne zakotwienia cięgien na końcach elementów.

Siła sprężająca jest przekazywana dzięki dociskowi betonu oraz odpowiednim zakotwieniom. W kablobetonie wyróżniamy dwa główne systemy sprężania:

- System z przyczepnością: W tym przypadku kabel wypełniony zaczynem cementowym zapewnia zarówno przyczepność, jak i ochronę przed korozją.

- System bez przyczepności: Tutaj kabel pokryty smarem i osłonką HDPE przenosi siłę jedynie w zakotwieniach i krzywiznach cięgien.

Dzięki tym innowacyjnym rozwiązaniom, kablobeton charakteryzuje się wyjątkową odpornością na obciążenia oraz długowiecznością konstrukcji.

Zastosowanie strunobetonu i kablobetonu w konstrukcjach sprężonych

Strunobeton i kablobeton różnią się znacząco pod względem zastosowania w konstrukcjach sprężonych, co ma kluczowe znaczenie przy wyborze odpowiedniej technologii w zależności od specyfiki projektu.

Strunobeton sprawdza się doskonale w produkcji prefabrykowanych elementów konstrukcyjnych, takich jak stropy, nadproża czy dźwigary. Jego lekkość oraz smukłość umożliwiają osiąganie dużych rozpiętości przy jednoczesnym ograniczeniu ugięć. Dzięki tym właściwościom, materiał ten jest idealnym wyborem dla prostszych układów konstrukcyjnych, które wymagają precyzyjnych i regularnych kształtów.

W przeciwieństwie do tego, kablobeton jest preferowany w bardziej skomplikowanych projektach budowlanych, takich jak mosty czy hale przemysłowe. W takich przypadkach istotna jest większa swoboda w kształtowaniu elementów. Kablobeton pozwala na realizację nieregularnych form oraz dużych rozpiętości bez konieczności stosowania dodatkowych podpór, co znacząco zwiększa elastyczność projektową.

Porównując oba materiały, warto zwrócić uwagę na kilka kluczowych różnic:

- Strunobeton:

- głównie wykorzystywany do prefabrykacji,

- wymaga jednolitej siatki słupów dla stabilności,

- umożliwia produkcję regularnych kształtów i prostszych układów konstrukcyjnych.

- Kablobeton:

- umożliwia tworzenie bardziej skomplikowanych kształtów,

- daje większą swobodę w projektowaniu,

- idealny do realizacji dużych rozpiętości bez dodatkowych podpór.

Obie technologie wykazują wyższą wytrzymałość na ściskanie w porównaniu do tradycyjnego żelbetu. Dzięki temu możliwe jest zmniejszenie zużycia materiałów oraz poprawa trwałości konstrukcji, co osiąga się poprzez ograniczenie rys i zwiększenie szczelności betonu. Ostateczny wybór technologii powinien być dostosowany do specyfiki projektu oraz wymagań estetycznych i funkcjonalnych danej budowli.

| Kryterium | Strunobeton | Kablobeton |

| Sposób sprężania | Cięgna są naprężane przed wylaniem betonu. |

Cięgna są naprężane po stwardnieniu betonu, co zapewnia większą elastyczność w projektowaniu.

|

| Przekazywanie siły | Siła sprężająca jest przenoszona dzięki przyczepności cięgna do betonu. |

Siła jest przenoszona za pomocą mechanicznych kotew na końcach cięgien.

|

| Miejsce produkcji | Produkowany głównie w zakładach prefabrykacji. |

Realizowany bezpośrednio na budowie.

|

| Kształt i zastosowanie | Idealny do prostszych układów konstrukcyjnych o regularnych kształtach, jak stropy czy nadproża. |

Umożliwia realizację skomplikowanych i nieregularnych form, takich jak mosty i hale przemysłowe.

|

| Elastyczność projektowa | Ograniczony do jednolitych siatek słupów i regularnych kształtów. |

Oferuje większą swobodę w projektowaniu, pozwalając na niestandardowe kształty.

|

| Koszty | Zazwyczaj niższe koszty produkcji dzięki prostszej metodzie. |

Wyższe koszty z uwagi na specjalistyczny sprzęt i złożony proces naciągania.

|

| Cięgna | Wykorzystuje sprężone struny stalowe. |

Wykorzystuje kable stalowe.

|

Rola cięgien sprężających i różnice w ich naciąganiu w strunobetonie i kablobetonie

Cięgna sprężające odgrywają niezwykle ważną rolę w konstrukcjach betonowych, wprowadzając siły sprężające, które znacznie zwiększają wytrzymałość oraz trwałość betonu. W przypadku strunobetonu cięgna są naprężane jeszcze przed procesem betonowania. Dzięki temu siły ściskające mogą być przenoszone na świeży beton w momencie, gdy ten stwardnieje. Natomiast w kablobetonach cięgna są naciągane dopiero po stwardnieniu betonu, co zapewnia większą elastyczność w dostosowywaniu tych sił.

Różnice w metodach naciągania cięgien mają znaczący wpływ na projektowanie oraz zastosowanie obu technologii:

- Naciąganie przed betonowaniem (strunobeton):

- Cięgna są naprężane przed zabetonowaniem.

- Siła sprężająca przenoszona jest dzięki bezpośredniej przyczepności między stalowym cięgnem a świeżym betonem.

- Wymaga to doskonałej jakości powierzchni oraz odpowiednich warunków wiązania betonu.

- Naciąganie po stwardnieniu (kablobeton):

- Cięgna są naprężane hydraulicznie po utwardzeniu betonu.

- Siła jest przenoszona za pomocą mechanicznych kotew oraz docisku betonu do cięgien.

- Umożliwia to późniejsze dostosowywanie siły sprężającej i oferuje większą elastyczność konstrukcyjną.

Dzięki tym różnicom, strunobeton lepiej sprawdza się w prostszych kształtach konstrukcji, z kolei kablobeton pozwala na realizację bardziej skomplikowanych form architektonicznych. Wybór odpowiedniej technologii zależy więc od specyfiki projektu oraz wymagań konstrukcyjnych.

Metody przekazywania siły sprężającej: przyczepność cięgna do betonu versus kotwienie cięgien

Przyczepność cięgna do betonu oraz kotwienie cięgien to dwie fundamentalne metody przekazywania siły sprężającej w budownictwie, zwłaszcza w konstrukcjach z zastosowaniem strunobetonu i kablobetonu. Obie techniki mają swoje charakterystyczne cechy, które znacząco wpływają na przenoszenie obciążeń oraz dobór materiałów.

W przypadku strunobetonu, siła sprężająca jest przenoszona dzięki bezpośredniej przyczepności między stalowym cięgnem a świeżym betonem. Ta metoda umożliwia stopniowe zwiększanie naprężeń od zera do wartości maksymalnej na długości zakotwienia. Strunobeton charakteryzuje się prostym przebiegiem cięgien oraz naciągiem realizowanym przed betonowaniem, co sprzyja szybkiemu montażowi prefabrykowanych elementów o regularnych kształtach.

Z drugiej strony, kablobeton korzysta z mechanicznych kotew umieszczonych na końcach elementów, które przenoszą siłę sprężającą. W tym przypadku docisk betonu do cięgien często wspomagany jest przez iniekcję cementowego zaczynu. Taki proces nie tylko chroni cięgno przed korozją, ale także zapewnia efektywne przeniesienie sił sprężających. Kablobeton umożliwia zakrzywiony przebieg cięgien oraz naciąg po stwardnieniu betonu, co pozwala na realizację bardziej skomplikowanych i odważnych konstrukcji.

Porównując te dwie metody, warto zwrócić uwagę na kilka kluczowych różnic:

- Sposób przekazywania siły: przyczepność opiera się na tarciu między materiałami, podczas gdy kotwienie polega na mechanicznym mocowaniu.

- Miejsce naciągu: w strunobetonie naciąg ma miejsce przed betonowaniem, natomiast w kablobeton – po stwardnieniu betonu.

- Zastosowania: strunobeton sprawdza się w prostych konstrukcjach prefabrykowanych, podczas gdy kablobeton jest preferowany w bardziej skomplikowanych projektach wymagających elastyczności.

Nie można także pominąć ryzyka związanego z nagłym zwolnieniem naprężonego cięgna w strunobetonie. Taka sytuacja może prowadzić do uszkodzenia betonu oraz zwiększenia długości zakotwienia. To istotny aspekt, który należy brać pod uwagę przy projektowaniu elementów sprężonych w tej technologii. Ostateczny wybór odpowiedniej metody zależy od specyfiki projektu oraz wymagań dotyczących trwałości i bezpieczeństwa konstrukcji.

STRUNOBETON – stalowe cięgna są napinane przed wylaniem betonu. Siła sprężająca jest przenoszona na beton poprzez przyczepność.

KABLOBETON – beton twardnieje jako pierwszy, a następnie wbudowane kable są napinane i zakotwiane za pomocą specjalnych urządzeń.

Wpływ technologii na projektowanie konstrukcji: siatka słupów i kształt konstrukcji

Technologia odgrywa kluczową rolę w procesie projektowania konstrukcji, zwłaszcza w zakresie siatki słupów oraz kształtów budynków. W przypadku strunobetonu, proces sprężania wymusza stosowanie prefabrykowanych elementów o regularnych kształtach, co niestety ogranicza swobodę twórczą architektów. Jednolita siatka słupów jest niezbędna, aby zapewnić odpowiednią przyczepność cięgien sprężających, co z kolei ma istotny wpływ na stabilność całej konstrukcji.

W przeciwieństwie do tego, kablobeton oferuje znacznie większą elastyczność w projektowaniu. Sprężanie, które odbywa się po stwardnieniu betonu, pozwala architektom na tworzenie bardziej skomplikowanych i nieregularnych form. Siatka słupów w kablobetonie może być bardziej zróżnicowana, co umożliwia dostosowanie jej do specyficznych wymagań projektu.

Oto kilka kluczowych różnic między tymi technologiami:

- Prefabrykacja: Strunobeton wymaga prefabrykacji elementów o regularnych kształtach, podczas gdy kablobeton umożliwia realizację bardziej złożonych form.

- Elastyczność: Dzięki możliwości sprężania po stwardnieniu, kablobeton daje projektantom większą swobodę w tworzeniu nieregularnych kształtów.

- Trwałość: W kablobetonie osłonki kablowe są napełniane mieszanką cementową po sprężeniu, co zwiększa ich odporność na korozję oraz trwałość całej konstrukcji.

Te różnice pokazują, jak technologia wpływa nie tylko na estetykę budynków, ale także na ich funkcjonalność i bezpieczeństwo. Projektanci powinni brać pod uwagę te aspekty podczas planowania nowoczesnych konstrukcji, aby osiągnąć optymalne wyniki zarówno wizualne, jak i inżynieryjne.

Porównanie kosztów i uniwersalności technologii strunobetonu i kablobetonu

Koszty oraz uniwersalność technologii strunobetonu i kablobetu różnią się znacząco, co ma istotny wpływ na ich zastosowanie w budownictwie.

Strunobeton korzysta z 7-drutowych stalowych strun o średnicy od 12,5 do 15,7 mm. Te cięgna są naprężane przed betonowaniem, co wymusza prefabrykację oraz stosowanie prostych tras cięgien, ograniczając jego wszechstronność. Proces produkcji odbywa się głównie w zakładach prefabrykacji, gdzie wykorzystuje się tory naciągowe. Choć to rozwiązanie jest korzystne pod względem kosztów, wymaga jednolitej siatki słupów oraz regularnych kształtów elementów.

Z kolei kablobeton opiera się na naciąganiu cięgien-kabli po stwardnieniu betonu. Ta metoda umożliwia tworzenie bardziej skomplikowanych i różnorodnych kształtów konstrukcji. Warto jednak zaznaczyć, że wymaga specjalistycznych urządzeń naciągowych, takich jak prasy hydrauliczne o sile naciągu od 70 do 180 kN, a także iniekcji cementowej po sprężaniu, co podnosi koszty całej technologii.

Porównując oba materiały, można wyróżnić kilka kluczowych punktów:

- Koszty produkcji:

- Strunobeton charakteryzuje się niższymi kosztami, dzięki prostszej metodzie produkcji.

- Kablobeton wiąże się z wyższymi wydatkami, z uwagi na zaawansowany sprzęt oraz złożony proces naciągania.

- Uniwersalność:

- Strunobeton ogranicza się do prostych form oraz regularnych kształtów.

- Kablobeton zapewnia większą elastyczność konstrukcyjną, co pozwala na realizację bardziej skomplikowanych projektów.

Obie technologie betonu sprężonego wyróżniają się mniejszym zużyciem materiałów w porównaniu do tradycyjnego żelbetu. Dzięki temu można osiągnąć oszczędności materiałowe oraz zwiększyć trwałość konstrukcji. Wybór odpowiedniej technologii powinien być dostosowany do specyfiki projektu oraz dostępnych zasobów finansowych.